近年の急速的なIoTやAI技術の進化に伴い、仮想空間内での多様なシミュレーションを可能にしたデジタルツインがさまざまな分野で注目を集めています。本記事ではデジタルツインで工場を再現可能か検証し、シミュレーションやメタバースとの違いや成功事例を紹介します。

デジタルツインとは?

現実空間で抽出したデータをもとに、仮想空間内に現実同様の環境を双子のように再現する技術をデジタルツインといいます。設備や生産ラインに設置したIoTから収集したデータをもとに、現実空間に実際に存在する工場や設備を仮想空間内に再現した多様なシミュレーションの展開が可能です。

デジタルツインはさまざまな分野への導入が可能で、工場や設備、製品などの設計や施工、製造や運用、アフターフォローなど各プロセスにおけるシミュレーションに活用されています。

デジタルツインを早くから導入している業界は?

デジタルツインは生産性を高めるツールとしてさまざまな分野への導入が進んでいますが、どのような業界が早い時期から導入を進めていたのでしょうか。ではデジタルツインを早くから導入している業界下記に表記し、それぞれを具体的に解説します。

| 導入業種事例 | 導入による効果 |

| 製造業 | 生産効率向上と迅速なトラブル対応を実現 |

| 建築業 | 工程の大幅な短縮と設計手法の検討 |

| 災害への対策 | 各種災害への効率的な対策の立案を実現 |

| 都市開発事業 | 渋滞の解消やエネルギーの有効活用、環境や防災などに関する多様なシミュレーションを実現 |

| 農業 | 人的コストの削減や作業効率向上 |

製造業

製造業は生産の中心となる工場において、早くからデジタルツインを導入している業界の1つです。製造業の核ともいえる工場では、生産効率や在庫、設備状況など生産に関わるさまざまな事象があります。

その事象に関するデータをIoTで取得してデジタルツインで仮想空間内に投影し、工場全体の操業効率を高めることも可能です。生産効率だけでなく、トラブル発生時もデジタルツインで検証・取得したデータをもとに迅速に対応できます。

さらに現状の生産状況を分析し、現場の労力を軽減するための生産ラインの機械化も検討可能です。工場の生産効率を高めるために欠かせない、製造業のDX化を詳しく解説しているので参考にして下さい。

建築業

建築業も早い時期からデジタルツインを導入している業界の1つです。デジタルツインの仮想空間内で建物を効率的に建てるためシミュレーションを行えば、工程の大幅な短縮に繋がります。

また仮想空間内で建物内の部屋の構造を立体的にシミュレーションできるので、効率的な建物設計が可能です。さらに仮想空間内で風向きによる影響も測定できるので、設計手法の検討にも役立ちます。

災害への対策

デジタルツインは災害発生時の対策としても、早くから導入されています。デジタルツイン内の仮想空間内に実在する都市や建物などさまざまな空間を投影し、その空間内に各種災害予測やリスク研究データを反映させます。

そうした作業により高精度の被害予測データが検出され、各種災害への効率的な対策の立案が可能です。さらにデジタルツインで取得した被害予測データをもとに、各種機関の情報管理システムを再構築するなど、災害への更なる対策案を立案できます。

都市開発事業

都市開発事業も、デジタルツインを早くから導入している事例の1つです。デジタルツインでは仮想空間内に今後開発を進める住宅やビル、道路や公園などを投影して建造後のイメージをシミュレーションできます。

さらにそのデータに建造後に予測可能な人流や環境、周辺の交通量などを反映すれば最適な都市開発が実現可能です。このような手法でデジタルツインを導入することにより、渋滞の解消やエネルギーの有効活用、環境や防災などに関する多様なシミュレーションが実現されます。

農業

農業業界では慢性的な後継者不足や逼迫した食糧問題を解決するため、早くからデジタルツインが導入されています。仮想空間内に農作物の栽培環境を投影して効率的な栽培シミュレーションを行い、遠隔地から効率的な栽培指導を行うことも可能です。

また仮想空間内で収穫数の予測や作物の熟度測定、病害虫診断なども行うことができます。このようなデジタルツインの導入により、栽培指導の遠隔化や収穫に関する細かなデータ取得が可能になり、人的コストの削減や作業効率向上に繋がります。

デジタルツインとシミュレーション、メタバースとの違いを解説

デジタルツインと類似した概念にはシミュレーションやメタバースなどが挙げられますが、それぞれの違いを正確に把握している方は少ないのではないでしょうか。ではデジタルツインとシミュレーション、メタバースとの違いを解説します。

シミュレーションとの違い

デジタルツインとシミュレーションの大きな違いは、「リアルタイム性」です。デジタルツインは仮想空間内にリアルタイムでさまざまな事象を投影できます。一方のシミュレーションは現実空間で実際に起きた事象を、他の場所や違う時間で再度再現することを指します。

このようにデジタルツインはシミュレーションに比べてリアルタイム性に富んでいるため、シミュレーションに比べて具体性に富んだデータ検出が可能です。

メタバースとの違い

デジタルツインは仮想空間内に現実世界の製品や製造工程などを投影し、デジタル空間内でさまざまなデータ検証を行います。その取得したデータをもとに、製造工程の効率化や設備の予知保全なども手掛けることも可能です。

一方のメタバースでは現実世界とはかけ離れた仮想空間を創造するケースが多く、一般的にビジネスやエンターテイメントなどに利用されます。

下記の記事ではメタバースやデジタルツインとの効率的な連動が可能な、Open AIを徹底分析しているので参考にして下さい。

デジタルツインを工場に導入した際の効果

デジタルツインは製造業の中心である、工場での導入事例を多く見受けられますが、工場に導入すれば、

- 製品資材調達の効率化を実現

- 高性能な製造シミュレーション

- 生産ラインの効率的な運用

- 3Dを活用した作業指示

- 高品質なメンテナンスやアフターサービス

- バリューチェーンの運用効果の最大化

などの効果を得ることができます。ではそれぞれを詳しく解説するので自社導入時の参考にして下さい。

製品資材調達の効率化を実現

工場にデジタルツインを導入することにより、生産ラインにおける製品調達の効率化が実現されています。デジタルツインの仮想空間内に生産ラインの工程を投影して仮想的な稼働データを取得すれば、生産に必要な製品資材量の自動算出も可能です。

そして生産に必要な製品資材量が随時算出されることにより、最適なタイミングでの資材調達が実現されます。

高性能な製造シミュレーション

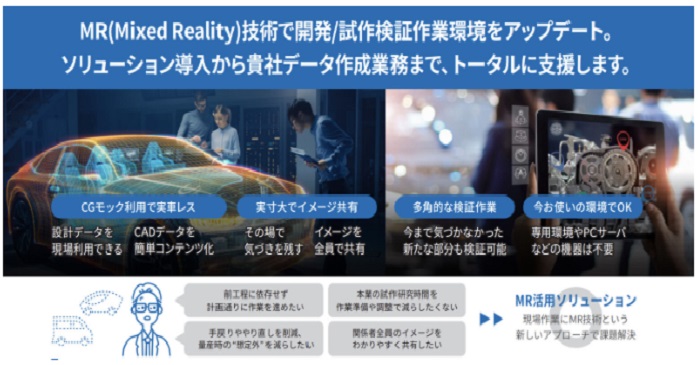

従来までは工場での製品生産において、2Dの図面ベースが多用されていました。一方現在は3DモデルベースのCADやVR、MRなどを活用して3Dモデルを遠隔地のメンバーと共有しながら設計することも可能です。

さらにそれらのデータをデジタルツインの仮想空間内に取り込み、製造における流体や熱の発生など高性能な製造シミュレーションを実現可能にしました。

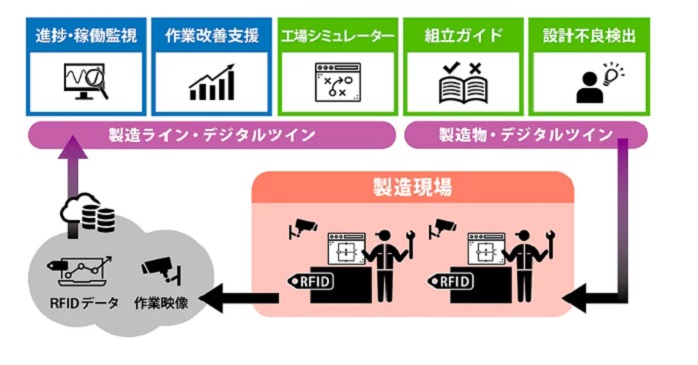

生産ラインの効率的な運用

工場建設時にデジタルツインの仮想空間内に仮想の生産ラインを投影することで、生産ライン運用の最適化を図るため的確なデータ取得も可能になりました。そのデータをもとに高効率の生産ラインを構築するのは勿論のこと、生産で取得したデータをデジタルツインに投影し、更なるPDCAサイクル運用も展開可能です。

このようなデジタルツインによる改善の繰り返しにより、生産ラインの効率的な運用はさらに進化を続けます。

3Dを活用した作業指示

工場での生産における従来の作業指示は、それぞれの作業員が2Dの図面を解釈するケースがほとんどでした。一方現在はデジタルツインを導入・活用し、3Dのデジタルガイダンスに従って作業を行う方法が標準化されています。

このようなデジタルツインの導入によって効率的な作業標準化が可能になり、高品質な製品開発も実現可能です。

高品質なメンテナンスやアフターサービス

工場の生産活動にデジタルツインを導入すれば、高品質なメンテナンスやアフターサービスを提供できます。デジタルツインの機能を活用すれば、出荷後の製品の故障や不具合などの事前予測が可能です。

そしてユーザーに対して的確なタイミングでのアフターサービスやメンテナンス提供が可能になり、結果的に余計なメンテナンスコストの削減にも繋がります。

バリューチェーンの運用効果の最大化

デジタルツインの仮想空間内に設計や資材調達、生産やアフターサービスなどのバリューチェーンの一連のデータを投影すれば、バリューチェーンの運用効率を最大化させることができます。この導入によりバリューチェーンの最適化が実現され、工場の生産工程の流れをスムーズにすることも可能です。

工場のデジタルツインの成功事例を紹介

工場をデジタルツイン化させれば、生産性向上やコスト削減などさまざまなメリットを得ることができます。では工場のデジタルツインの成功事例を下記に表記し、それぞれの事例を細かく解説するので自社導入時の参考にして下さい。

旭化成の事例

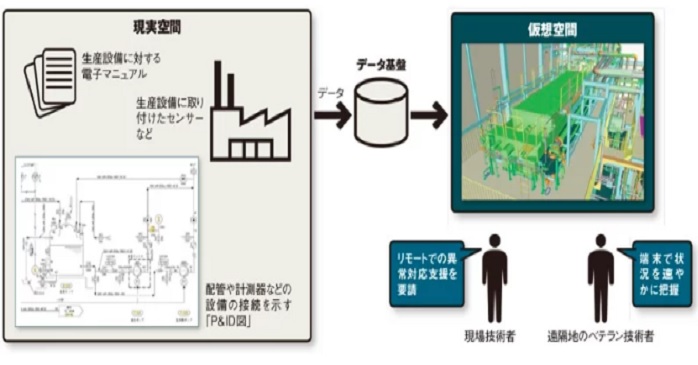

引用:旭化成

旭化成も工場の運用にデジタルツインを導入し、各工程のリモートでの運転最適化やリアルタイムな設備保全を実現した事例です。特に同社が注力しているプロジェクト「福島水素エネルギー研究フィールド」では、デジタルツインを導入して水素製造プラントのリモート運転を手掛けています。

旭化成は多種多様な化学製品を製造するメーカーなので、個々の製品に関する専門的な知識を持った熟練者の存在が欠かせません。そこで旭化成はデジタルツインを活用し、熟練者による現場作業員への指示や遠隔操作を実現し、日々の生産性向上や迅速なトラブル対応を実現しました。

このようなデジタルツインの導入は、旭化成が生産性と安全性の2つの要素を向上させた成功事例といえます。

日立大みか事業所の事例

引用:日立

ソフトウェアやハードウエアの設計・開発・製造を手掛ける日立大みか事業者は、工場の生産現場にデジタルツインを導入し、各工程の進捗状況や品質管理、設備トラブルの早期発見に成功した事例です。非接触で人やモノの個別情報を認識・管理可能な8万枚のRFIDタグと、約450台のRFIDリーダーやカメラを導入して人とモノの動きを可視化しました。

この導入により、製品の生産から出荷までのリードタイムを50%削減することに成功しました。

東芝デジタルソリューションズの事例

引用:東芝

2019年より本格的に自動車製造工程にデジタルツインを導入しているのが、東芝デジタルソリューションズの事例です。従来の溶接工程では溶接個所にズレが無いか確認するため、溶接する箇所に穴を開けた紙を重ね合わせる作業を行っていました。

また設計に変更が生じた際にも、重ねる紙を作り直したうえでの再確認も必要でした。そこでデジタルツインを導入し、MRを活用して設計変更時の用紙作成の手間を省くことに成功しました。

さらにデジタルツインによるガイダンスにより、溶接箇所を随時確認しながらの作業も可能です。

デジタルツインで工場をデジタル化しよう!

現在は製造業をはじめ、さまざまな業界の工場において業務効率化が求められています。そのような状況下において、AIやIoTなどのソリューションと効率的な連携が可能なデジタルツインは今後さらに重要視されるでしょう。

今後自社工場の生産性を高めて業務効率化を図るためにも、デジタルツインで工場をデジタル化して十分な成果を上げて下さい。