近年急速的な進化を続けるIoTやAI、VR技術の進化に伴い、3D空間上に現実世界の情報を投影可能なデジタルツインが製造業において注目を集めています。

本記事では製造業で注目されているデジタルツインを分析し、導入のメリットや成功事例を紹介します。

デジタルツインとは?

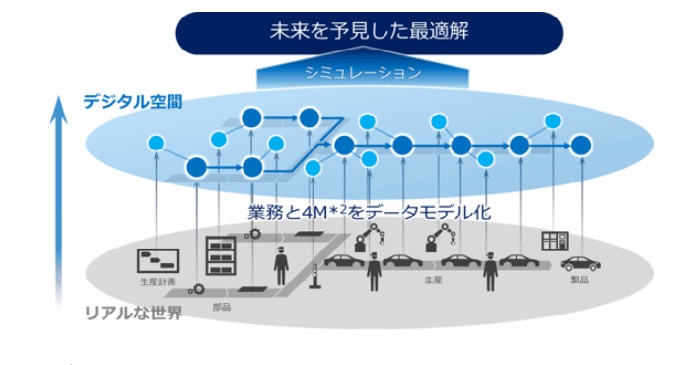

現実世界の情報をデジタル化し、その情報を3D空間上に投影することをデジタルツインといいます。デジタルツインでは3D空間と現実空間の間にリアルタイムな情報の連携を行い、さまざまな事象に対する分析や将来予測なども行います。

さらに3D空間(デジタル空間)内に取り込まれた情報もデジタルツインと呼ぶケースも多いです。製造業ではデジタルツインで得た情報をもとに、さまざまな事象に対する分析やシュミレーションを行って生産性向上やコスト削減、予備保全を手掛けることができます。

デジタルツインはなぜ製造業で注目されている?

従来はデジタルツイン作成のために現実世界のさまざまな情報の搾取が必要で、その情報を整理して3D空間へ反映していたため、多くの手間がかかっていました。一方現在はIoTやAI、VRなどの飛躍的な進化に伴って高性能の3D空間をリアルタイムに構築し、効率的な分析・シュミレーションが実現されました。

このような技術の進化に伴い、デジタルツインは現在多くの製造業から注目を集めています。デジタルツインに関する技術はさらに進化する動向が見受けられ、今後もさまざまな製造業への導入が進む可能性も高いです。

また製造業のでデジタルツイン同様に、生産性を高める方法としてスマートファクトリー化が挙げられます。下記の記事ではスマートファクトリーを詳しく解説していますので参考にして下さい。

デジタルツインとシュミレーションの違いを解説

従来も現実世界のデータを反映し、デジタル空間内でデータを反映させる「シュミレーション」が頻繁に行われていました。しかしデジタルツインとシュミレーションには数点の相違点があります。下記にデジタルツインだけが有している特徴を表記するので参考にして下さい。

- データの範囲が広く、サプライチェーンへの導入が可能

- 現実世界とデジタル空間の連結を実現

- リアルタイムなデータ活用が可能

具体的に解説すると、以前は製造業における試作テストなどもデジタル空間内で行っていました。一方現在はデジタルツインを活用したリアルタイムなデータ反映により、シュミレーションを行う環境そのものを再現可能にしました。さらに製造業へのデジタルツインの導入により、製造工程全体のシュミレーションも再現可能です。

デジタルツイン導入のメリット

製造業にデジタルツインを導入すれば、生産性向上や効率的な工程管理が実現されますが、他にどのようなメリットを得られるのでしょうか。ここからは、製造業にデジタルツインを導入した際の具体的なメリットを紹介します。

生産効率の向上

生産効率が向上するのも、製造業にデジタルツインを導入するメリットの1つです。デジタルツイン導入前は、製品製造工程において最初に製品の設計を行い、その設計をもとに何度も試作品開発を行っていました。一方現在はデジタルツインの導入により3D空間上で仮想の試作品の設計や製造が可能になり、従来に比べて効率的な製品試験が可能です。

また仮想空間内での試作品の開発や製品試験が実現され、製造業における開発コスト削減や製造のリードタイム削減などの効果が期待できます。

試作品作成・データ収集コストを削減

製造業にデジタルツインを導入すれば、試作品作成やデータ収集コストを削減できる点もメリットです。以前の製造業では現実空間内で製品の試作が行われ、試作に関して膨大な人件費や時間、費用がかかっていました。一方現在は多くの製造業がデジタルツインを導入して仮想空間内で試作品の設計から製作まで行い、あらゆるコスト削減を実現しています。

またデジタルツインを導入すれば、製品に関する顧客のニーズや使用状況などを的確に把握して、次の製品開発のためのデータ収集コストも削減できるのもメリットです。

設備の予知保全を実現

設備の予知保全が可能になる点も、製造業にデジタルツインを導入するメリットの1つです。従来の製造業の現場では、生産ラインや製品に関するトラブル発生時は現場の調査報告や、顧客からの意見をもとに改善活動が行われていました。

そこでデジタルツインを導入して設備の稼働・生産状況のリアルタイムな可視化により、設備・生産トラブルの原因を即座に究明可能になりました。そのデータをもとに保全計画を立案し、事前に設備トラブルを予防するための予知保全も実現可能にしています。

最適なアフターサービスを実現

製造業にデジタルツインを導入すれば、ユーザーに最適なアフターサービスを提供できる点もメリットです。デジタルツインでは生産状況や試作段階だけでなく、出荷後の製品の状況も細かく把握できます。

例えば充電式の電化製品を生産し、その製品がユーザーの手に渡った後もデジタルツインによるデータ取得が可能です。そして製品データ計測時にバッテリ―が消耗していれば、ユーザーに対して効率的なサポートを提供できます。

デジタルツインを活用すれば、このような最適で効率的なアフターサービスを充実させることも可能です。

デジタルツイン導入による効果

デジタルツインは製造業のみならず、さまざまな分野での有効活用が期待されています。そしてデジタルツインはさまざまな社会的な問題を解決できる、多大な効果を持つソリューションとして期待されています。

デジタルツインは製造業のみならず、さまざまな分野での有効活用が期待されています。そしてデジタルツインはさまざまな社会的な問題を解決できる、多大な効果を持つソリューションとして期待されています。

ではデジタルツイン導入による効果を検証しましょう。

社会的問題の解決

デジタルツインの導入は、社会的問題の解決にも多大な効果を発揮します。特に近年は差別や環境問題、人権問題などの世界的な問題を、2030年までに解決するための計画や目標であるSDGsの運用にデジタルツインの効果が期待されています。

具体的な施策としてデジタルツインを自然災害に対する対策案検討や、都市部の人口推移などを効果的に計測する有効なソリューションとして導入されているのが現状です。

多様な産業の活性化

デジタルツインは製造業のみならず、多様な産業を活性化させる効果をもつソリューションとして期待されています。現在は製造業をはじめ、建築やエネルギー、物流業界などさまざまな産業の活性化のためにデジタルツインが導入されているのが現状です。

デジタルツインは多様な分野で3D空間による生産・設備のシュミレーションを行い、業務におけるリスクを抽出して生産効率を高めています。また産業の活性化にはデジタルツインの導入以外にも、製造業のDX化も有効な手段です。

下記の記事では、製造業のDX化を詳しく解説していますので参考にして下さい。

医療分野の技術向上

医療分野においては仮想空間内に患者を投影し、その病状や精神状況などを把握できるデジタルツインである、「バイオデジタルツイン」の効果が期待されています。バイオデジタルツインには患者のさまざまな状況が詳細まで投影されているため、医師の補助的なデータとして活用可能です。

また患者の身体状況なども詳細まで投影しているので、病気の早期発見や予防治療などにも活用できます。

デジタルツイン導入による成功事例

製造業をはじめ、さまざまな業種や機関で重要視されているデジタルツインですが、実際にどのように活用されているのでしょうか。ではデジタルツイン導入による成功事例を表記し、それぞれの事例を詳しく紹介します。

| 導入方法 | 導入による効果 | |

| GE(ゼネラルエレクトリック) | 200以上のセンサーによるエンジン稼働に関するデータ取得 | 効率的な予知保全が実現 |

| 国都交通省「PLATEAU(プラトー)」 | 全国56都市をデジタル化 | 各都市をリアルに体感可能 |

| 日立製作所株式会社 | 在庫数を正確にデジタル化 | 適正なリコール体制を整備 |

| BMW | 自動車工場をデジタル化 | 予知保全やコミュニケーションの向上 |

| 川崎重工 | 工場をメタバース化 | 早急なトラブル対応を実現 |

| 小松製作所 | 全工程をデジタル化 | 施工効率を向上 |

| 三井海洋開発 | 生産設備に1万個以上のセンサーを設置 | 迅速な故障予測を実現 |

GE(ゼネラルエレクトリック)の事例

引用:ゼネラルエレクトリック

航空から医療まで、多岐に渡る分野でデジタルツインを導入して成功を収めた企業が米国の総合電機メーカーであるGE(ゼネラル・エレクトリック)です。航空機のエンジンに200以上のセンサーを取り付け、エンジン稼働に関する多岐に渡るデータを取得してデジタルツイン化に成功しました。

このデジタル化により、AIが適切なエンジン検査時期を検知して効率的な予知保全が実現されました。

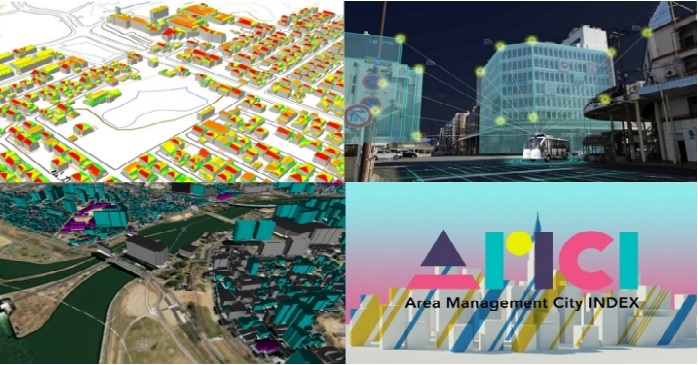

国土交通省「PLATEAU(プラトー)」の事例

引用:国土交通省

2020年4月には、国土交通省が3D都市モデルのオープンデータプロジェクトである「PLATEAU」を公開しました。この事例では全国56都市をデジタル化し、誰でも仮想空間内での各都市をリアルに体感できるオープンデータ化を完了しています。

中でも仮想空間内の新宿を散策できる、「バーチャル新宿」などは既に多くのユーザーに活用されています。

日立製作所株式会社の事例

引用:日立製作所株式会社

デジタルツインを導入し、メガリコールの数を抑制している導入事例が日立製作所株式会社です。デジタルツインを利用し、製品から部品、材料ロットの正確な特定を可能にして適正なリコール体制を整えています。

またデジタルツインの導入により、生産ラインの一元管理も実現されて部門ごとの連携も強化されました。

BMWの事例

引用:BMW

BMWは自社の自動車工場の3Dスキャンを行い、デジタルツイン化に成功した事例です。各工場の全敷地内を可搬式3Dレーザースキャナーやドローンを活用してスキャンを行い、工場のデジタルツイン化を進めました。

BMWは今回の導入によるデータ活用により予知保全、各部署の円滑なコミュニケーションの促進を実現しました。その結果として、企業全体の生産性を向上させた成功事例です。

川崎重工の事例

引用:川崎重工

工場全体を丸ごとメタバース化する「インダストリアルメタバース」により、生産性を高めたのが川崎重工の事例です。この取り組みでは生産における全ての工程を、3D空間上でシュミレーション可能にして生産工程の効率化を図りました。

このデジタルツイン化により、生産ラインのトラブルへの迅速な対応や適正管理、予知保全などが実現されました。

小松製作所の事例

引用:小松製作所

総合機械メーカーの小松製作所は、デジタルツインの導入により全工程のデジタル化に成功しました。実際の現場にドローンを飛行させ、そのデータとデジタルツイン内のデータをリンクさせて生産の最適化を図っています。

また工程内にデジタルツインを導入することにより、「自己リスクの予測」「未来予測」「施工状況」の確認が可能になり、施工効率の向上に繋がりました。

三井海洋開発の事例

デジタルツインを導入し、操業停止時間(ダウンタイム)を大幅に削減したのが、三井海洋開発の成功事例です。自社の石油・ガス生産設備や、ガス貯蔵積み出し設備に1万個以上のセンサーを設置し、そのデータをもとに初期段階でさまざまなシュミレーションを行うデジタルツールを開発しました。

このツールにより、迅速なトラブル発見やデータ取得が可能になり効率的な故障予測も可能になりました。

デジタルツインを導入して生産性を向上させよう

本記事では現在製造業で注目されているデジタルツインを徹底分析し、成功事例を紹介しました。デジタルツインは製造業をはじめ、さまざまな産業のコスト削減や業務効率化のために幅広く導入・活用されています。

デジタルツインの導入による多様なコスト削減や業務効率化が実現されれば、企業全体の生産性を高めることも可能です。今後自社の生産性向上を図って業績拡大を狙うのであれば、デジタルツインの導入を検討してみてはいかがでしょうか。