ICT(情報通信技術の発達)により第四次産業革命が起きているといわれています。

その第四次産業革命において、中心的な存在とされるのがスマートファクトリーです。

今回の記事では、スマートファクトリーとは何か、自動化するメリットや工場のスマート化の手順、注意点などを解説していきます。

スマートファクトリーとは何か

工場では人手不足の解消や生産性の向上を図るために、生産ラインを自動化する会社が増えています。生産ラインの自動化で使われるFA機器をネットワークで繋ぎ、生産現場のあらゆる情報を一括管理することで効率化を図り、生産性の向上を図ることができます。

そうした施策を行っている工場がスマートファクトリーです。

スマートファクトリーとはドイツ政府の国家的プロジェクト「インダストリー4.0」をきっかけとした第四次産業革命の中核といえるものです。日本でも経済産業省が乗り遅れないように、スマートファクトリーによる自動化を後押しをしています。

経済産業省が2017年に発表した「スマートファクトリーロードマップ」によると、工場をスマート化することの目的は設備とヒトの稼働率を向上させることであり、スマート化のレベルは3段階で表すことが可能です。

スマートファクトリー化の3段階

| スマートファクトリー化のレベル | 内容 |

| レベル1:データの収集・蓄積 |

|

| レベル2:データによる分析・予測 |

|

| レベル3:スマートファクトリーの実行 |

|

スマートファクトリー化のレベル1は「データの収集・蓄積」です。

生産の効率化に必要な情報を収集して何が起きているのか見える化すること、それにより得られた気付きを知見・ノウハウとして蓄積することを目指します。

スマートファクトリー化のレベル2は「データによる分析・予測」です。

膨大な情報を分析し学ぶことで、目的を達成するために役立つ因子を抽出したり、将来を予測するためのモデルを構築して将来予測をしたりすることを目指します。

スマートファクトリー最終段階のレベル3では、知見・ノウハウやモデルを使った将来予測を活かして最適な行動ができるように考え実行することが求められます。スマートファクトリーのレベル3までスマートが実現すれば、あらゆる工程で無駄がなくなり、最短の行動で生産できるようになります。設備もヒトも暇を持て余す時間を最小限に抑えることができるでしょう。

スマートファクトリーのメリットとは

スマートファクトリーのメリットはスマート化の目的を実現できることです。

スマート化の目的は、経済産業省の発表した「スマートファクトリーロードマップ」でまとめらており、下記の7つがあります。

- 品質の向上

- コストの削減

- 生産性の向上

- 製品化・量産化の期間短縮

- 人材不足・育成への対応

- 新たな付加価値の提供・提供価値の向上

- その他

品質の向上

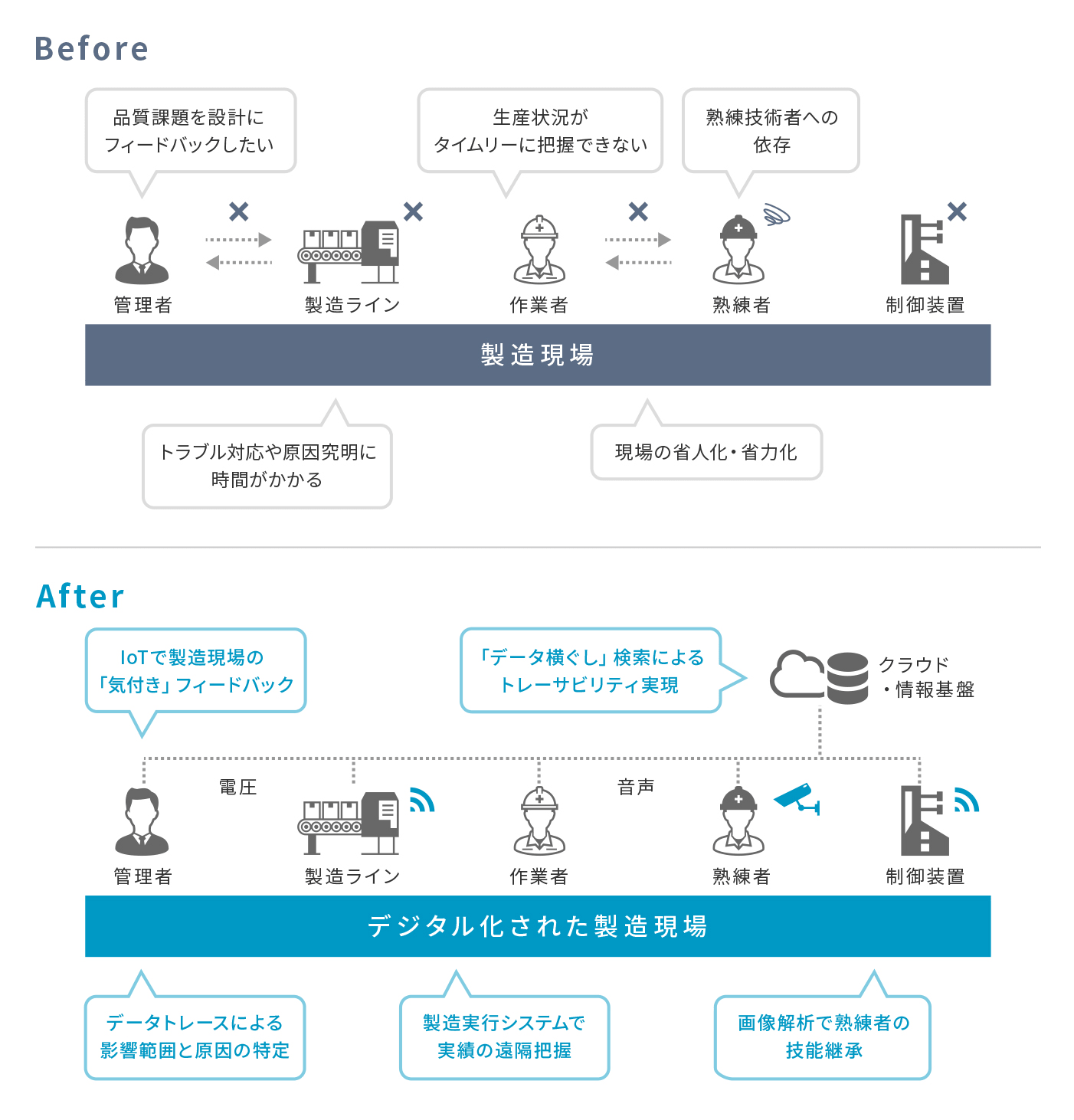

まずスマートファクトリーによる「品質の向上」ができれば、人為的なミスを素早く検知したり作業工程や設備の改善することができます。それにより、不良品の発生を抑制したり、品質も安定化します。生産に関するデータを収集することで、設計と品質を結びつけて見直すことでき、設計品質の向上ができるでしょう。

コストの削減

スマートファクトリー化による「コストの削減」は、これまで生産した製品の設計から得たノウハウを活かし、材料を軽くしたり部品を少なくすることで材料費を削ることができます。材料だけでなくヒトや設備の無駄を省くことで、生産に費やすコストを削減することができます。

スマートファクトリー化により予測に基づく生産管理を行えば、余剰在庫が発生しにくくなるので在庫を保管するコストを削れます。

生産性の向上

スマートファクトリー化により「生産性の向上」ができれば、リアルタイムで生産管理ができるのでヒトや設備の稼働率を向上させることができます。加えて、スマートファクトリー化によりヒトの作業が簡単になることで、作業効率を向上させ過度な負担をかけずに済みます。

設備が故障すれば生産できなくなりますが、スマートファクトリー化すれば常にセンサーで設備の状態を確認できるので、事前に故障の発生を予測することができるようになります。

事前に対策を施すことで故障を予防できるので、生産ラインが止まることが減り、故障したときも原因を素早く特定でき素早い復旧も可能です。

製品化や量産化の期間短縮

スマートファクトリー化による「製品化・量産化の期間短縮」では、過去のデータを活かしたシミュレーションにより製品設計を自動化が可能になります。何らかの理由で仕様変更しなければならないときも、データに基づく分析によりその影響を把握しやすくなるでしょう。

それによって、製品設計や仕様変更に費やす時間を最小限に抑えることができます。

新しく生産ラインを設計・構築するときも、スマートファクトリー化によるシミュレーションを使うことで、作業工程やコストを最適化する方法を導き出すことができます。シミュレーションの結果を生産ラインに活かせば試行錯誤をせずに済み、生産ライン構築期間を短縮できます。

人材不足や育成への対応

スマートファクトリー化による「人材不足・育成への対応」ができれば、各従業員の特性をデータベース化することで、それぞれの特性に合わせた業務サポートが可能となります。

例えば、体力が衰えた従業員ならば、パワーアシストスーツを使えるようにすることで、若い従業員と同じように働くことができます。海外から来た従業員に対しては、ヘッドマウントディスプレイなどのウェアラブルデバイスを使わせることで、母国語で作業の指示を受けられるようになるでしょう。

スマートファクトリー化により、そうした取り組みをすれば、多様な人材に働いてもらうことができます。ベテランのノウハウ・知見もデータベース化できるので、優れた技能を絶やさずに済みます。

新たな付加価値の提供や提供価値の向上

スマートファクトリー化で「新たな付加価値の提供・提供価値の向上」もできます。

製品を構成する部品を共通する部分と個別に変えられる部分に分けることで、多様なニーズに対応できるようになります。スマートファクトリー化すれば協力関係にある会社とデータを共用できるため、単独ではできなかった新しい付加価値を持った製品開発も可能となるでしょう。

スマートファクトリー化により、製品の使われ方や故障に関するモニタリングしたデータがあれば、新製品・新サービスの提供に役立ちます。既存の製品のソフトをアップデートさせて、性能や機能を向上させる事が可能です。

その他

スマートファクトリー化の「その他」で想定されているのはリスク管理です。スマートファクトリー化により通信機能をもたせた製品のデータを集めることで、常に品質管理ができます。

もし不具合が生じたときには、そのデータを分析することで原因を特定し、素早い対応が可能となるでしょう。

Autodeskのスマートファクトリーの参考動画

Autodesk社ではスマートファクトリーに関連したたくさんの事業やサービスを行っています。

詳細やサービスに興味があればぜひ検索して調べてみてください。

工場をスマート化するやり方と手順

工場をスマートファクトリーにするときには「AsIs/ToBe」という考え方を用いましょう。

「AsIs/ToBe」とはAsIs(現状)とToBe(理想像)のギャップを把握することで、解決するべき課題を明らかにし、課題解決を通じて目標達成をしていくというやり方です。

工場の現状の把握

スマートファクトリー化の具体的な手順ですが、最初にやるのは、AsIsすなわち工場の現状がどうなっているのかを把握することです。どのようなプロセスで業務が行われているのかを確認していきます。必要なデータがどこにあるのかを、見える形にしておきましょう。

業務に携わっている人へのヒアリングもスマートファクトリー化には必要です。

自社で現状の把握が難しいときには、外部の業者に任せることもあります。

理想像を描く

スマートファクトリー化で次にやるべきは、ToBeすなわち理想像を描くことです。

生産現場の人間や経営陣にヒアリングをして、スマートファクトリー化によって工場をどのような姿にしたいのかを考えていきます。

スマートファクトリーの理想像を描くときには、生産効率を10%を向上させるなど具体的な内容にしておきましょう。曖昧な内容だと現状とのギャップが見えにくくなります。

現状と理想のギャップの確認

現状を把握しスマートファクトリーの理想像を描くことができたら、どのようなギャップがあるのかを確認して、ギャップを埋めるスマートファクトリーのモデルを設計します。

現状・理想像・課題をひとつひとつ並べていけば、ギャップが見えやすくなるでしょう。

スマートファクトリーの理想像が現状から遠く離れていて実現が難しいというときには、現実的な理想像をつくりギャップを埋めるスマートファクトリーのモデルを設計すると良いでしょう。

現実的な理想像の実現ができれば、将来的には当初のスマートファクトリーの理想像を実現できる可能性も生まれます。

スマートファクトリーの導入

スマートファクトリーのモデルを構築した後は、それに基づいて導入するシステムの要件を明らかにして、必要なツールやシステムを選びます。一気に工場全体のスマートファクトリー化を図ると予想していない不具合が出るかもしれません。まずは、機能や範囲を限定したスマートファクトリーのトライアルシステムを導入しましょう。

スマートファクトリーのトライアルシステムを運用して得られたデータを分析して、問題がなければ徐々にスマートファクトリーの範囲を広げて本格的なシステム導入へと進みます。

トライアルシステムで問題があれば、スマートファクトリーの改善が必要となるでしょう。

トライアルシステムから学んだことを活かして、スマートファクトリー化の方向性を修正することもできます。

スマートファクトリーのトライアルシステムの運用を続けて、本格的なシステム導入を果たしたら、スマートファクトリーに関するあらゆる情報をモニタリングしながら運用していきます。

改善するべき業務や故障があれば早急に対応したり、スマートファクトリー化で得られたデータを活かして新商品・新サービスの開発をしたりすることになるでしょう。

スマートファクトリーの注意点も確認

スマートファクトリーの注意点は、膨大なデータを収集・分析・活用できるだけの能力がなければ、逆効果になることです。どうすればスマートファクトリーにより作業工程を効率化できるのか、ヒトや設備の無駄を省けるのかを導き出せないと、宝の持ち腐れとなります。

工場のスマート化には、多額のコストと専門知識を持った人材が必要になりますし、スマートファクトリーの準備から結果がでるまでにはかなりの年数を費やすことになります。

工場を成長させようとスマートファクトリーに挑戦したけれども、投資した資金を回収できるまで会社が持たないのでは意味がありません。

スマートファクトリーは入念な準備が重要

国際的な競争に打ち勝つ力を持つため、少子高齢化に伴う労働力不足に対応するために、スマートファクトリーを実現することが求められています。日本でも工場のスマート化を図っている企業は少なくないので、興味があればどのような工場なのかを調べてみましょう。

そして、スマートファクトリーに挑戦するのであれば、工場のスマート化を支援するサービスからアドバイスを受けつつ入念に準備を進めていくことをおすすめします。