近年は自社の生産性を高めるため、多くの企業が積極的に工場自動化を進めています。

そのような状況の中、自社への導入を検討しても取り組み方がわからない企業担当者の方も多いのではないでしょうか。

そこで本記事では工場自動化の成功事例5選を紹介し、メリットやデメリット・自動化までの流れを解説します。

工場自動化とは

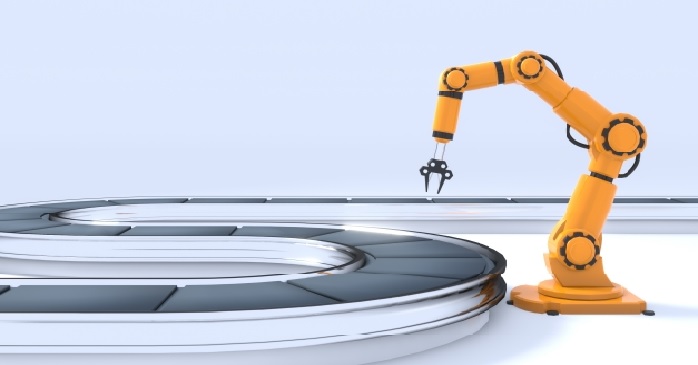

工場の生産活動に必要な受注や設計、生産などの各工程を人間でなくロボットやシステムを活用して自動化すること事例を工場自動化といいます。

工場自動化は主にソフトウェアによる自動化とハードウェアによる自動化に分類され、その意味合いが異なります。

ソフトウェアによる自動化の事例とは、従来は人間が手掛けていた検査・管理業務などを、AIや生産システムなどを導入して代替してもらうことです。

一方のハードウェアによる工場自動化の事例とは、今までは人間が手掛けていた流れ作業や運搬作業などを、ロボット導入により労力を軽減させることを意味します。

効率的な生産活動を促進するためには、ソフトウェア・ハードウェア双方の工場自動化を融合しながら進めなければいけません。

工場自動化について詳しく知りたい方は、下記の記事を参考にして下さい。

工場自動化の成功事例5選

工場自動化を多くの企業が導入し、その中には生産性向上や作業効率向上に成功した企業の事例も多いです。では下記に工場自動化に成功した成功事例5選を表記し、それぞれの事例を詳しく解説します。

| 自動化の手法 | 自動化による効果 | |

| 株式会社ナカガワフーズ | 計量作業の自動化 | 人員削減と作業効率の向上 |

| かね七株式会社 | 製品梱包作業の自動化 | 人員削減と作業効率の向上 |

| 清水食品 | 製品梱包作業の自動化 | 人員削減と労力の軽減化 |

| 株式会社ダイヘン | 大型自動搬送機の導入 | 無人での製品運搬を実現 |

| アウディ | 検査業務の自動化 | ヒューマンエラーの減少 |

株式会社ナカガワフーズの事例

食肉の加工・製造・販売を手掛ける株式会社ナカガワフーズは、従来人が行っていた計量作業の自動化に成功した事例です。工場自動化する以前は、人が低温で重たい商品を計量しなければいけない過酷な作業でした。

その工程を工場自動化することで、女性や高齢者、未習熟者でも簡単に作業可能になった事例です。この工場自動化の事例によって得られた効果を下記に表記します。

- 作業人員を4人から1人に削減

- 1日の生産量が500㎏から1,200㎏に増加

- 生産数や稼働時間などの細かなデータ検出を実現

この事例は作業人員が大幅に削減されたうえに、生産性を大幅に拡大させた顕著な成功事例です。

かね七株式会社の事例

かね七株式会社は富山県富山市に本拠を構える食品加工メーカーです。

主に鰹節や昆布巻、煮干しや海苔などの食料品のほかに「だしパック」製品の製造・販売を手掛けています。

かね七株式会社が工場自動化したのは、だしパック製品を小袋に充填して包装する小袋充填包装工程と、発送する商品を集める集積工程です。

この工場自動化の事例によってかね七は下記のような成果を挙げました。

- 1時間当たりの生産量が9,000包から27,000包に増産

- 作業人員を3人から1人に削減

かね七の工場自動化は小袋充填包装工程から集積工程までを連動させ、生産性を高めた事例です。

清水食品の事例

主に、どら焼きなどの菓子製造・販売を手掛けているしみず食品株式会社は、梱包工程の工場自動化に成功した事例です。しみず食品は24時間体制で2名の人員が2交代制で作業していた、どら焼き製造工程における梱包作業の完全自動化に成功しました。

以前は1分間で作業者1人につき45個ものどら焼きを梱包し、人手での作業は大変でした。

そこでどら焼きの梱包作業を完全自動化し、人員削減や労力軽減に成功した画期的な事例です。

株式会社ダイヘンの事例

大阪市淀川区に本拠を構える大手電機メーカーのダイヘンは、大型自動搬送機を開発・導入して効率的に自動化を進めた事例の1つです。大型自動搬送機はタブレット端末で操作可能で、走行経路をAIが認識・判断して重量物の運搬を可能にしています。

運搬時はAIが360°周辺の障害物を感知し、最適な経路を選択しての運搬が可能です。

この工場自動化の事例により、ダイヘンはクレーンやフォークリフトなど人の運転が必要な機械を一切使用しない商品運搬に成功しました。

アウディの事例

大手自動車メーカーのアウディは、人が手掛けていた部品検査業務を工場自動化した成功事例です。検査業務にAIを活用して機械学習を導入し、部品検査業務の作業効率化に成功しました。

近年アウディが製造・販売している自動車のデザインは非常に洗練され、その動向に伴ってAIによる徹底した品質管理も必要になりました。

この工場自動化された検査工程は、プレス加工で金属部に発生する裂け目やひび割れを発見し、AIが自動的にマーキングする工程です。

工場自動化のメリット

工場自動化に成功すれば人員削減や作業効率向上などの成果を上げることができますが、ほかにどのようなメリットを得られるのでしょうか。

では工場自動化の具体的なメリットを紹介します。

働き方を改善できる

働き方を改善できるのも、工場自動化のメリットの1つです。

業務過多の部署の業務を自動化して従業員の労働量を均一にすれば、特定の従業員だけの残業や休日出勤などを削減できます。

このような働き方の改善によって従業員の負担も軽減され、パフォーマンス向上にも繋がります。

作業環境の改善に繋がる

工場自動化を進めれば以前は人が行っていた危険作業や重労働なども機械が行うようになり、労力の軽減や災害のリスクが減少します。

このように作業環境の改善に繋がるのも、工場自動化のメリットです。

また作業環境が改善・整備されれば離職率も減少し、企業全体の活性化にも繋がります。

生産性が向上する

工場自動化を進めれば、生産性を向上させることができます。

自動化を進めてAIによる一元管理を行えば、24時間365日少人数での生産が可能です。

また工場自動化を進めてAIによる管理を徹底すれば、従業員の休暇中でも生産を継続できます。

このように人手がなくても生産性を向上できる点も、工場自動化のメリットです。

人材不足を解消できる

人材不足を解消できるのも、工場自動化のメリットの1つです。

近年製造業では少子高齢化の影響により慢性的な人手不足が続き、十分な生産活動ができない企業も多く見受けられます。

そこで工場自動化を導入すれば、少ない人員で十分な生産量を確保することも可能です。

危険作業の減少

工場自動化を導入すれば、危険作業を減少させることができます。

工場作業は常に機械を使用して作業するので、挟まれや巻き込まれなど、さまざまな危険と隣合わせで作業しなければいけません。

また熱い夏場は熱中症などのリスクも高くなり、厳しい環境での作業を強いられる場合もあります。そこで工場自動化を導入すれば、今まで人が行っていた過酷・危険な作業も機械が代替してくれる点もメリットです。

工場自動化のデメリット

工場自動化を導入すれば、メリット同様にデメリットも発生するのが現状です。

では工場自動化のデメリットを解説します。

多額のコストがかかる

多額のコストがかかる点も、工場自動化のデメリットです。

特に大型ロボットの導入事例では多額の初期投資が必要になり、費用対効果を得るまである程度の時間がかかります。

一方で工場自動化の導入は将来的に十分な利益が見込めるため、長期的な視野で検討して導入を進めましょう。現在は中小企業庁や独立行政法人中小企業基盤整備機構などの国営機関が、「ものづくり補助金」という支援を行っているので、利用を検討するのもおすすめです。

従業員の不安が生じる

工場自動化を進めれば、従業員の不安が生じる事例もあります。

自動化が進めば以前は人が行っていた作業も機械が行うようになるので、人員削減や労働時間短縮は避けられません。

そのような状況になれば、解雇や残業代減少による収入減少への不安を抱く従業員が増える可能性もあります。

広い作業スペースが必要

工場自動化により機械を導入する際には、安全性の確保や作業効率向上などの観点から広いスペースが必要な点もデメリットです。特に今まで人が利用していた作業スペースに、大型機械などを搬入する場合には作業工程やレイアウトなども変更しなければいけない場合もあります。

専門的な人材育成に手間がかかる

工場自動化の推進にはAIシステムや産業用ロボット、loTなどの導入が必要です。

そしてスムーズな生産を行うためには、それらの設備やツールのメンテナンスや改修なども欠かせません。

当然ながらメンテナンスや改修には専門的な知識が必要で、十分なスキルを取得するまでに手間と時間がかかる点も工場自動化のデメリットです。

工場自動化を構築する流れ

工場自動化をスムーズに行うためにも、実際の流れを把握しなければいけません。そこでここからは、工場自動化を構築する流れを紹介します。

現状の問題点の抽出

工場自動化では、最初に現状の問題点を抽出します。

この時点では部署内だけで解決策を限定するのではなく、さまざまな部署からの客観的な意見を取り入れましょう。

現状の問題点の抽出が明確でなければ、意味のない自動化になるので各部署が連携して多様な意見交換を行うのも重要なポイントです。

自動化の対象と手法を選択

現状の問題点の抽出後に、工場自動化を進める具体的な対象と手法を選択します。

現状の問題点を解決するために自動化が必要な対象を明確に見極め、最大の効果を得るために必要な手法を検討しなければいけません。

その際に慌てて自動化の対象の手法を決めるのではなく、さまざまな選択肢や事例を検討・考慮して慎重に選択しましょう。

部分的な自動化による効果測定

次に全体的に工場自動化を進めるのではなく、部分的な自動化を進めて失敗のリスクに備えながら効果測定を行います。一部のみの自動化であれば効率的な効果測定ができるうえに、その効果をもとに今後の対策を立案することも可能です。

効果検証と改善

部分的な効果測定が完了すれば、そのデータの事例をもとに今後の改善点を立案します。

その際には、部分的な検証で得た狭い見解のみで改善点を立案するのではなく、事業全体を見据えた広い視野で今後の改善点を立案しましょう。

そして立案・改善を繰り返しながら、工場自動化の施策をブラッシュアップするのも重要なポイントです。

工場自動化の拡大

効果検証と改善を繰り返し、工場自動化の施策のブラッシュアップが完了すれば次に工場自動化の範囲を拡大します。急速的に拡大するのではなく、失敗のリスクも考慮して少しずつ効果を検証しながら工場自動化を拡大しましょう。

工場自動化の今後の課題

工場自動化は生産性向上や人員削減可能な画期的な手法ですが、確実に浸透させるためにはいくつかの課題があるのが現状です。では工場自動化の今後の課題を解説します。

技術者・管理者の育成

技術者や管理者の育成も、工場自動化における今後の課題の1つです。

工場自動化に導入されているAIや機械の操作・運転・メンテナンスは複雑で、専門的な知識がなければできないものも多く見受けられます。

したがって円滑な工場自動化による操業を進めるためにも、AIや自動化機械に関する専門知識を持った技術者や管理者の育成も進めなければいけません。

エラーやシステム障害への対策

効率的な工場自動化を進めるためにも、エラーやシステム障害への対策も充実させなければいけません。工場自動化に成功すればヒューマンエラーなどの人為的なミスの事例は予防できる反面、必然的にエラーやシステム障害が発生します。

このようなトラブルのほとんどはベンダーによるサポートで解決できますが、不測の事態に備えたメンテナンスや機器交換などを行いましょう。

工場自動化で競争力を高めよう

工場自動化は自社の生産力を高め、人員削減にも繋がる有効な手法です。

一方で運用には注意しなければいけないポイントも多く、正しい手法で行わなければ失敗する可能性も高くなります。

工場自動化を成功させるためにも自社で取り組む際には、本記事で紹介した事例やポイントを参考にして市場での競争力を高めて下さい。

また工場自動化と同様、市場での競争力を高めるために必要な製造業のDX化について詳しく知りたい方は、下記の記事を参考にして下さい。