「人手不足」と「グローバル競争」が加速する現代社会。製造業においても、AIやIoTを駆使したDX化が進められています。そのDXを現場で物理的に牽引するのが「ロボット」の存在です。

本記事では、製造業におけるロボット導入事例を12選ご紹介します。ロボットの種類、導入のメリット・ポイントも解説しますので、DX推進のヒントとしてぜひご一読ください。

製造業におけるDXとは?

製造業におけるDXとは、デジタル技術を活用してサプライチェーン(製造、物流、販売、消費までの一連の流れ)全体を可視化し、最適な状態へ導く取り組みです。これは、予測できないリスクに柔軟に対応し、さらに新しい事業の機会を広げる重要な役割を果たしています。

製造業におけるDXとは、デジタル技術を活用してサプライチェーン(製造、物流、販売、消費までの一連の流れ)全体を可視化し、最適な状態へ導く取り組みです。これは、予測できないリスクに柔軟に対応し、さらに新しい事業の機会を広げる重要な役割を果たしています。

製造業の工場にDXが必要とされる理由

ここ数年、コロナ禍やウクライナ侵攻など、想定外の事象が連続し、サプライチェーンの混乱は世界規模で発生しています。こういった地政学リスク(世界情勢の不確実性)の深刻化を背景に、製造業を取り巻く環境もかつてなく厳しくなりました。

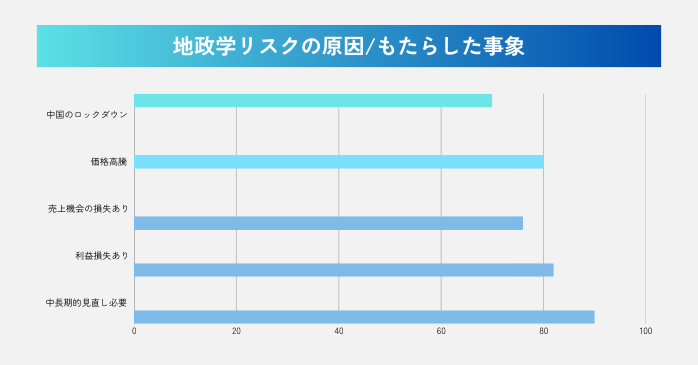

地政学リスクの原因ともたらした現象

株式会社CADDiが実施した調査でも、サプライチェーンの中で最も影響を受けた活動は「海外からの調達」であり、7割弱の企業が影響を受けているとの結果がでました。

加えて、「価格高騰や利益損失に直面した」と感じた企業は約8割、利益損失は82.1%、売上機会の損失は76.1%に達しています。さらに、9割超が「中長期的な調達・購買戦略の見直しが必要」と回答しています(部長層以上)。

参照:CADDi

国際的な競争基準の変化

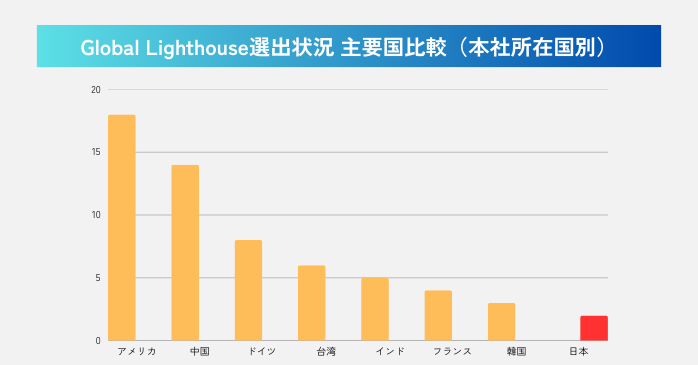

国際的な競争基準の変化も、国内の製造業を支える企業に大きな変化を強いています。世界経済フォーラムの「Global Lighthouse」では132拠点中、日本企業はわずか2拠点(日立製作所、三井海洋開発)でした。

国際的な競争基準の変化も、国内の製造業を支える企業に大きな変化を強いています。世界経済フォーラムの「Global Lighthouse」では132拠点中、日本企業はわずか2拠点(日立製作所、三井海洋開発)でした。

現在、「環境対応(GX)」も国際競争の必須項目になっており、日本は「DX/GX対応・サプライチェーン最適化」といった世界の評価軸への取り組みが遅れていることがこの数値から明確になりました。

参照:経済産業庁「製造業のDXについて」

「ものづくり」のルールが根本から変化

かつては、トヨタやパナソニックなど、日本が系列企業(子会社・関連会社)を中心に生産を最適化し、世界をリードしていた時代がありました。しかし、2000年代以降、主導権の構造は大きく変わりました。

- 2000年代 (Apple・Foxconn):製造を外部委託した圧倒的効率向上

- 2020年代 (Siemens):データ化された製造プロセスを活用

- 2020年代 (Alibaba):顧客データを掌握する企業の製造業進出

もはや、「高品質・低コスト」だけでは評価されない、国際舞台で競争すら難しくなっています。つまり、現代において求められるのは、製造プロセスの標準化・デジタル化であり、その土台となるのがDXなのです。

とはいえ、DX推進にはコストや人材育成など、乗り越えるべき壁も大きく、「投資対効果に不安がある」、「現場の協力が得られない」といったケースも少なくないでしょう。

DX推進の壁はライブ配信型の無料セミナーで解決しよう!

製造業・建設業向けDX無料オンラインセミナーは、現場特有の悩みをダイレクトに解決するライブ配信型の講座です。動画視聴の講座では掴みにくいDXの本質まで、講師が一つひとつ丁寧に解説します。

以下の記事では、製造業DXについて、できること、課題点、成功のポイントなど多角的に解説しています。さらに、DX化の最大の壁「人材育成」について学べるおすすめの内容です。

製造業で使われているロボットの種類

製造現場で使用される産業用ロボットは、構造や得意とする動作によっていくつもの種類にわかれています。まず、どのような種類があるのか一緒に見ていきましょう。(※上記画像は垂直多間接ロボット)

| ロボットの種類 | 構造・動きの特性 | 主な作業 |

| 垂直多関節ロボット |

|

|

| 水平多関節ロボット (スカラロボット) |

|

|

| パラレルリンクロボット |

|

|

| 梱包直交ロボット |

|

|

| ウエハ搬送ロボット (クリーンロボット) |

|

|

| 協働ロボット (コボット) |

|

|

このように、製造業では多彩なロボットが活用されています。

ロボットシステムを構築するシステムインテグレーター

システムインテグレーター(SIer)は、ロボット導入における「自動化システムの構築を専門とするコーディネーター」です。

ロボット本体は半製品のため、そのまま現場で単体で使えるわけではありません。そのため、現場の要望に応じて、周辺機器(治具、センサーなど)と連携プログラムを組み合わせて一つの「動くシステム」として完成させます。

つまり、システムインテグレーターは、バラバラの部品や技術を統合(インテグレーション)し、すぐに生産に使える状態で納品することで、製造業のDX迅速化に貢献しています。

参照:経済産業省「ロボット導入支援の手引き」

システムインテグレーターの種類

このシステムインテグレーターの役割は、システム構築の主導権を誰が持つかによって、大きく以下の3パターンに分けられます。

| 区分 | 役割を担う組織 | 概要 |

| 外部主導型 | 外部の専門会社(SIer) | 主に外部サービスに委託 |

| メーカー自社活用型 | ロボットメーカー自身 | メーカーが自分の工場で実証 |

| 自社完結型 | ロボットを導入する企業自身 | 自社のエンジニアが対応 |

これらの分類は、あくまで現場の事例調査に基づく傾向であり、実際には、外部のシステムインテグレーターと自社のエンジニアが共同でプロジェクトを推進するなど、複数のパターンが複合するケースも見られます。

ロボットの製造業DX活用事例12選

ロボットについて大まかなイメージを掴んだところで、次のステップとしてロボット導入の事例を見てみます。はじめに、今回紹介する活用事例の概要をまとめた一覧表をご確認ください。

| 主な区分 | 導入企業 | ロボットの種類 | 導入理由 |

| 外部主導型 | KADO ・IEC | 垂直多関節ロボット | ジェットスキー製造自動化 |

| 松浦梱包輸送株式会社 | 垂直多関節ロボット | 従業員の身体的な負荷 | |

| MWES社 | 垂直多関節ロボット | 不安定な労働力の対応 | |

| 湯山製作所 | 垂直多関節ロボット | 抗がん剤曝露リスク | |

| 株式会社デンソー他 | 垂直多関節ロボット | 部品目視チェック自動化 | |

| 東洋理機工業株式会社 | 垂直多関節ロボット | 危険な作業から作業者を解放 | |

| トヨタ自動車株式会社 | 協働ロボット(コボット) | 作業者の省スキル化 | |

| メーカー自社活用型 | 株式会社安川電機 | 7軸垂直多関節ロボット | 自社製品の生産能力向上 |

| 株式会社安川電機 | 6軸/7軸垂直多関節ロボット | ワニス散布時の臭気 | |

| 株式会社不二越 | 垂直多関節ロボット7台 | 自社ロボットの効率化 | |

| 自社完結型 | 株式会社メイコー | 自走式小型垂直多関節ロボット | 穴あけ工程の完全自動化 |

| 日本無線株式会社 | パラレルリンクロボット | 単作業工程を自動化 |

①外部主導型

まずは、外部の専門家が主となり、自社の課題を解決したロボットの導入事例です。

KADO ・IEC

FRP成形技術のKADO社、流体ハンドリング技術のIEC社は、カワサキモータースのジェットスキー製造に抜擢され、協業を開始しました。

両社は、熟練者の「勘」に頼るFRP製品の製造工程、特にスプレーアップや切削の自動化の課題を抱えていました。そこで、川崎重工の垂直多関節ロボット(防爆塗装ロボットKJ264など)を導入し、手作業に依存していた工程の自動化を実現しています。

参照:川崎重工の産業用ロボット

松浦梱包輸送株式会社

物流企業の松浦梱包輸送株式会社は、企業理念「人にやさしく」の実現に際し、従業員の身体的負荷という課題解決を目指していました。

きっかけは、取引先で偶然見かけたロボットの存在です。そこで、川崎重工の垂直多関節ロボット(デパレタイズソリューション)を導入し、重量物仕分け作業を自動化することで、職場環境の改善と効率化を両立させています。

参照:松浦梱包輸送

MWES社

MWES社(Midwest Engineered Systems)は、自動化ソリューションを提供するアメリカのコンサルタント企業です。同社は、工場における「不安定な労働力、多品種・多様な箱サイズへの対応」という課題解決を目指していました。

そこで、垂直多関節ロボット(小型汎用ロボットRS007L)とビジョンソフトを組み合わせた可動式セルを開発し、製品の落下なしで毎分80袋という高速処理を実現しました。スピードとともに、現場での生産体制安定化も実現しています。

湯山製作所

湯山製作所は、医療関連システムを開発・販売する企業です。同社は、人手不足が課題の医療現場で、薬剤師が抱える抗がん剤曝露リスクの解消を目指しました。

この際、多品種・多様な調製に対応できる柔軟性を求め、クリーン環境に対応した垂直多関節ロボット(医薬用6軸ロボットMC004N)をアームに採用し、「ChemoRo the Spike」を開発しました。これにより、曝露リスクを排除するとともに、病院からの信頼獲得も実現しています。

株式会社デンソー・引地精工株式会社

自動車のバッテリーメーカー・株式会社デンソーと産業機械加工企業・引地精工株式会社は、人の目視に依存する自動車部品チェックの自動化を目指し、カスタム外観検査ロボットを開発しました。

この際、産業用ロボットのアーム先端にカメラヘッドを取り付け、視野を狭くして数ミクロンの欠陥に対応。全製品を同じ基準で検査できるようになり、品質安定化も実現しています。

参照:ロボット技術導入事例集

東洋理機工業株式会社

産業用ロボットを開発する東洋理機工業株式会社は、顧客先である自動車部品メーカーに対し、高温・騒音・粉塵といった過酷な熱間鍛造工程に対応するロボットを提供しました。

同社は、複数のメーカー(安川電機、ファナック、不二越)の製品を統合し、専用の熱対策(把持爪と金型との干渉など)システムを構築しました。これにより、作業者を危険な環境から解放し、大幅なコストカットも実現しています(ロボット1台/時給換算333円で見積もり)。

参照:ロボット技術導入事例集

トヨタ自動車株式会社

自動車最大手のトヨタ自動車株式会社は、自動車組立ラインの最終工程であるウィンドウ搭載作業に課題を抱えていました。この作業は高い技能と熟練が求められ、人的ばらつきが生じていたためです。

そこで、協働ロボット(コボット)を採用し、人の手ぶれを低減する進行方向ガイド制御を開発。作業熟練を要した二人作業が未熟練の女性作業者1人でも可能となり、安全対策と品質確保(接着剤押しつぶし品質)を両立しています。

なお、この事例は「自社完結型」のトヨタが、「外部主導型」のノウハウを取り入れた複合的なパターンです

参照:ロボット技術導入事例集

②メーカー自社開発型

次は、メーカー自身が、自社製品のデモンストレーションや、社内工場の効率化を目的としてロボットを導入する事例です。

株式会社安川電機|人間との協業

国内初の産業用ロボット開発を手掛けた株式会社安川電機は、自社製品のサーボモータ生産能力を向上させるため、作業員とロボットが役割を分担する「人間とロボットの共同セル生産方式」を実施しました。

導入ロボット形式は、7軸の垂直多関節ロボット2台と旋盤1台で、これに1名の作業員が対応します。導入により、生産能力を約3割増の月産6万台を目指しています。

参照:ロボット技術導入事例集

株式会社安川電機|散布作業の自動化

同じく株式会社安川電機は、自社工場において臭気が強く塗布バラツキも生じる「ワニス塗布作業」の自動化も行っています。

この際、天井から吊り下げた7軸と6軸の垂直多関節ロボット2台による「セル生産方式」を用いています。導入後、作業者を臭気から解放するとともに、作業スピードは約2倍に向上。3名の省人化とエネルギー消費50%以下の省エネ化も実現しました。

参照:ロボット技術導入事例集

株式会社不二越

産業用ロボット・工作機械メーカーである株式会社不二越は、自社ライン(油圧バルブ工程)の既存ロボットシステムをさらに効率化し、低コスト化するという課題に挑みました。

導入ロボット形式は、垂直多関節ロボット7台、同時に視覚センサーも使い、レイアウト(工作機械間の搬送ルート)を構築し、油圧バルブ全加工工程を自動化しました。

参照:ロボット技術導入事例集

③自社完結型

最後に、外部のシステムインテグレーター(SIer)に頼らずに、内製で導入・運用まで完結させる事例を紹介します。

株式会社メイコー

電子機器に使われるプリント基板を手掛ける株式会社メイコーは、天童工場(エコスマートファクトリー)において、自動化率90%を100%に近づけるため、最も繊細な「基板穴明け工程」の自動化を手掛けました。

同社は、川崎重工の自走式ロボット「TRanbo-7」をベースにした「Drinbo(ドリンボ)」を開発し、作業のバラつき削減、安定性向上などの効果を得られ、完全自動化への道がさらに近づいています。

日本無線株式会社

無線通信機器で知られる日本無線株式会社は、自動化できていない単純作業(シーリング工程のパッケージの整列作業など)をロボットで自動化しました。

採用したのは、パラレルリンクロボット「ゲンコツ・ロボットM-1iA」で、周辺システムを自社で設計・製作しました。これにより、人手作業の約2倍の処理速度(0.5秒/個)、月86万円のコスト削減を実現しています。

参照:ロボット技術導入事例集

このように、ロボットを導入した12のDX成功事例を見てきましたが、中には「自社への落とし込み方」「コストや運用に対応できる人材」への不安を感じた企業様もいるでしょう。

そんなときは、まずDXの本質的な目的と、最新の動向を学んで自社に合った戦略を策定することからスタートしましょう。

社内・自宅から参加できる無料ライブウェビナーでDXを学ぼう!

製造業・建設業向けDX無料オンラインセミナーは、こういった成功事例をもとにして、最新の業界動向や競争優位性の確保、具体的な人材育成戦略を学べる講座です。誰でも自宅などの自由な場所から無料で参加できるため、「多忙で学習時間を作れない」という方にも最適です。

製造業・建設業向けDX無料オンラインセミナーは、こういった成功事例をもとにして、最新の業界動向や競争優位性の確保、具体的な人材育成戦略を学べる講座です。誰でも自宅などの自由な場所から無料で参加できるため、「多忙で学習時間を作れない」という方にも最適です。

セミナー名 製造業・建設業向けDX無料オンラインセミナー 日時 アーカイブ配信中 価格 無料 開催場所 Zoomウェビナー(オンライン)

製造業のDXを学べるセミナーは、上記のような無料セミナーだけでなく、有料でじっくり学ぶタイプもあります。以下の記事では、おすすめのDX研修を多数ご紹介していますので、比較検討されたい方はぜひご一読ください。

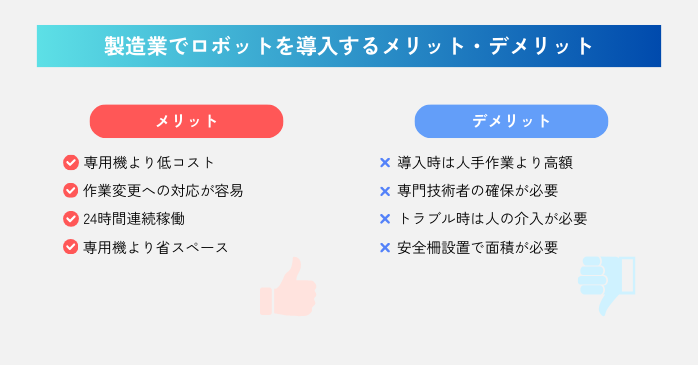

製造業でロボットを導入するメリット・デメリット

製造業におけるロボット導入は、主に生産性向上や安全面の確保といったメリットがある反面、運用の難しさ、初期投資の高さといったデメリットもあります。くわしくは、以下の表にまとめたのでぜひ目を通してください。

| 項目 | メリット | デメリット |

| 初期費用 |

|

|

| 柔軟性 |

|

|

| 稼働時 |

|

|

| スペース |

|

|

製造業でロボットを導入する際のポイント

ロボット導入の効果を最大限に引き出すためにも、以下の3ポイントを押さえておきましょう。

費用対効果を広い視点で見る

ロボットの導入時は、省人化・効率化だけでなく、省スペースや省エネ、初期投資の抑制、品質向上といった多様なメリットを総合的に判断しましょう。柔軟な作業変更、人手では難しい検査の自動化などもチェックしておいてください。

工程全体を見直す

ロボットの導入の際、ただ人の作業をロボットに置き換えるだけでは効果は限定的です。周辺機器のレイアウト、前後工程とのつながり、生産計画などを含めて工程を再設計し、作業分析やシミュレーションでムダを徹底的に排除しましょう。

信頼できるシステムインテグレータと組む

ロボットを導入するにあたり、最適なロボットシステムを構築できるシステムインテグレーターと連携することも重要です。現場の業務を理解したうえで、導入から操作指導までスムーズに進めてくれます。

参照:ロボット技術導入事例調査

ロボットについてまとめ

ロボット導入を成功させるには、自社に合ったシステムインテグレーター探しが重要ですが、まずは自社が抱える製造工程の課題、および目的を明確にしましょう。迷ったときは、DXセミナーでノウハウを学び、DXの理解を深めておくと、導入時もスムーズに進みます。